A antiguo titularEs una herramienta especializada que sujeta firmemente los materiales durante la fabricación. Confía en ella para garantizar la precisión y la eficiencia en la producción. Su adaptabilidad facilita diversos procesos, desde el moldeado hasta el ensamblaje. Al utilizar estas herramientas, minimiza los errores y logra resultados consistentes, incluso en tareas de fabricación complejas.

Conclusiones clave

- Los soportes para herramientas son herramientas importantes que se utilizan en la fabricación de productos.

- Utilice soportes fijos para tareas estables y soportes ajustables para trabajos flexibles.

- Comprar buenos soportes para ex-estribos reduce errores, mejora los productos y aumenta la velocidad de trabajo.

Tipos de ex titulares

Los soportes para extrusoras están disponibles en diversos diseños para satisfacer las necesidades de los distintos procesos de fabricación. Cada tipo ofrece ventajas únicas según la aplicación.

Extenedores fijos

Los soportes fijos para moldes están diseñados para brindar estabilidad. Se utilizan cuando la precisión y la consistencia son cruciales. Estos soportes permanecen en una posición fija durante la operación, lo que los hace ideales para tareas repetitivas. Por ejemplo, se utilizan comúnmente en la producción de guantes, donde se debe mantener la misma forma durante todo el proceso.

Consejo:Elija soportes fijos cuando necesite producir artículos idénticos en grandes cantidades.

Soportes ajustables para ex

Los portaherramientas ajustables ofrecen flexibilidad. Puede modificar su posición o tamaño para adaptarse a diferentes materiales o formas. Esto los hace ideales para procesos que requieren cambios frecuentes, como el moldeo de plástico o el conformado de metal. Con los portaherramientas ajustables, ahorra tiempo y reduce la necesidad de usar varias herramientas.

- Ventajas de los soportes ajustables:

- Adaptabilidad a diversas tareas

- Tiempo de configuración reducido

- Ahorro de costes al utilizar una herramienta para múltiples propósitos

Portadocumentos de diseño personalizado

Los portaherramientas de diseño personalizado se adaptan a sus necesidades específicas. Los fabricantes crean estos portaherramientas según los requisitos específicos de su proceso de producción. Se utilizan a menudo en industrias especializadas como la aeroespacial o la automoción, donde las herramientas estándar pueden no ser suficientes.

Nota:Los soportes personalizados pueden tener un costo inicial más alto, pero ofrecen precisión y eficiencia inigualables para tareas complejas.

Aplicaciones de los soportes antiguos en la fabricación

Los soportes para extrusores desempeñan un papel fundamental en diversas industrias manufactureras. Su capacidad para sujetar materiales de forma segura garantiza precisión y eficiencia en diversas aplicaciones.

Producción de guantes y fabricación de caucho

En la producción de guantes, los moldes son esenciales para dar forma y mantener la estructura de los guantes durante el proceso de inmersión. Su función es mantener firmes los moldes de los guantes mientras se sumergen en soluciones de caucho o látex. Esto garantiza un espesor y una calidad uniformes en el producto final. La fabricación de caucho también se beneficia de estas herramientas, ya que ayudan a dar forma y curar los componentes de caucho utilizados en bienes industriales y de consumo.

Consejo:El uso de un soporte de alta calidad en la producción de guantes puede reducir significativamente los defectos y mejorar la consistencia del producto.

Moldeo y extrusión de plástico

Los procesos de moldeo y extrusión de plástico requieren precisión para crear productos con dimensiones exactas. Los soportes para moldes proporcionan la estabilidad necesaria para dar forma a los materiales plásticos durante estas operaciones. Por ejemplo, en el moldeo por inyección, se utilizan para sujetar los moldes de forma segura mientras se inyecta y enfría el plástico fundido. Esto evita la deformación y garantiza que el producto final cumpla con las especificaciones de diseño.

- Beneficios clave en la fabricación de plástico:

- Precisión dimensional mejorada

- Reducción del desperdicio de material

- Ciclos de producción más rápidos

Conformado y fabricación de metales

Los procesos de conformado de metales, como el doblado, el estampado y la soldadura, requieren herramientas resistentes a altas presiones y temperaturas. Los portaherramientas diseñados para la fabricación de metales ofrecen la durabilidad y estabilidad necesarias para soportar estas condiciones. Garantizan que las láminas o componentes metálicos se mantengan en su lugar durante el conformado, lo que reduce los errores y mejora la seguridad.

Nota:La elección de un soporte fabricado con materiales resistentes al calor puede prolongar su vida útil en aplicaciones de trabajo con metales.

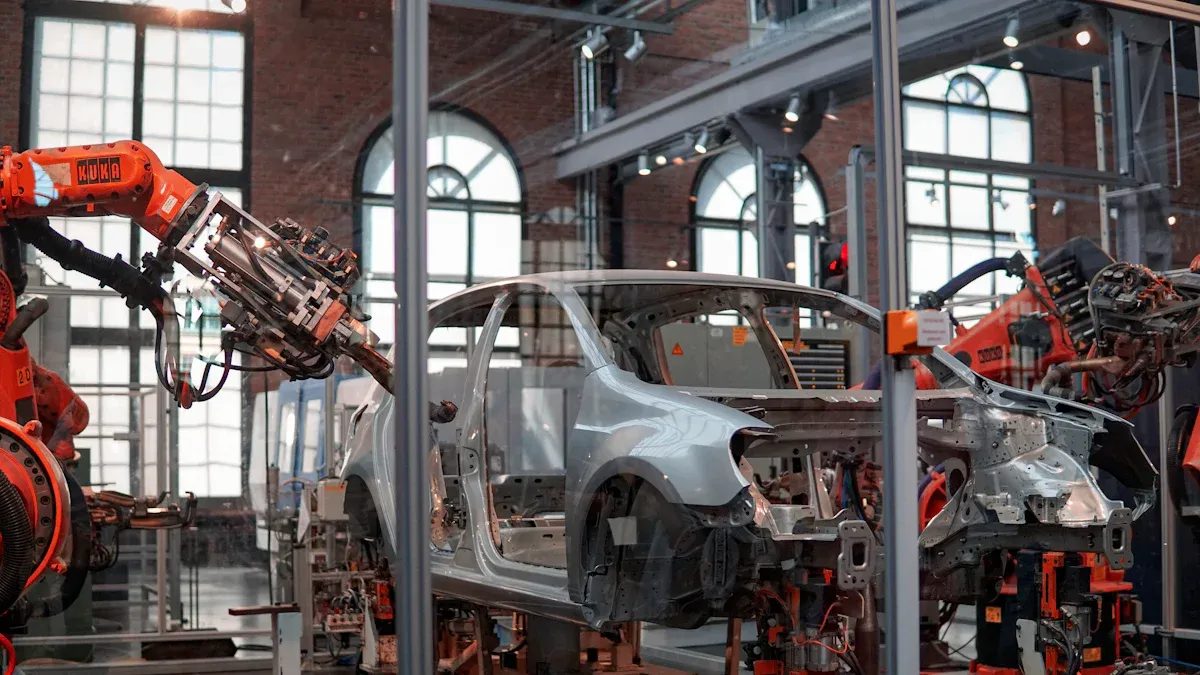

Aplicaciones aeroespaciales y automotrices

Las industrias aeroespacial y automotriz requieren precisión y fiabilidad extremas. Los portaherramientas son indispensables en estos sectores para la fabricación de componentes como piezas de motores, fuselajes y accesorios interiores. Puede utilizar portaherramientas diseñados a medida para cumplir con los estrictos estándares de calidad de estas industrias. Su capacidad para mantener tolerancias estrictas garantiza que cada pieza funcione correctamente, incluso en condiciones exigentes.

- Ejemplos de aplicaciones:

- Moldes de sujeción para materiales compuestos ligeros en la industria aeroespacial

- Fijación de piezas metálicas durante el montaje de automóviles

Al utilizar soportes antiguos en estas industrias, se puede lograr una mayor eficiencia y cumplir con las rigurosas demandas de la fabricación moderna.

Factores a considerar al seleccionar un ex titular

Al elegir un soporte para moldes, debe evaluar varios factores para asegurarse de que satisfaga sus necesidades de fabricación. La elección correcta puede mejorar la eficiencia, reducir costos y optimizar la calidad del producto.

Compatibilidad y durabilidad del material

El material del soporte del molde debe ser compatible con los materiales con los que trabaja. Por ejemplo, si trabaja con procesos de alta temperatura como el conformado de metales, debería seleccionar un soporte fabricado con materiales resistentes al calor. Para el moldeo de plástico, las opciones ligeras y resistentes a la corrosión pueden ser más adecuadas. La durabilidad es igualmente importante. Un soporte duradero soporta el desgaste, lo que reduce la necesidad de reemplazos frecuentes. Esto garantiza un rendimiento constante a lo largo del tiempo.

Consejo:Compruebe siempre las especificaciones del material del soporte para que coincidan con su entorno de producción.

Requisitos de precisión y tolerancia

La precisión es fundamental en la fabricación. Necesita un portaherramientas que mantenga tolerancias estrictas para garantizar que sus productos cumplan con las especificaciones exactas. En industrias como la aeroespacial o la automotriz, incluso las desviaciones más pequeñas pueden causar problemas importantes. Los portaherramientas ajustables o diseñados a medida suelen proporcionar la precisión necesaria para tareas complejas. Al elegir un portaherramientas de alta precisión, minimiza los errores y mejora la calidad general.

Rentabilidad y valor a largo plazo

Si bien el costo inicial es un factor a considerar, también debe considerar el valor a largo plazo del soporte. Un soporte de alta calidad puede ser más costoso inicialmente, pero puede ahorrar dinero a largo plazo al reducir el tiempo de inactividad y los gastos de mantenimiento. Evalúe la vida útil y el rendimiento del soporte para determinar su verdadera rentabilidad. Invertir en una herramienta confiable garantiza una mayor productividad y menos interrupciones.

Nota:Equilibrar el costo con la calidad a menudo conduce a los mejores resultados para su proceso de fabricación.

Avances en la tecnología de ex-titulares para 2025

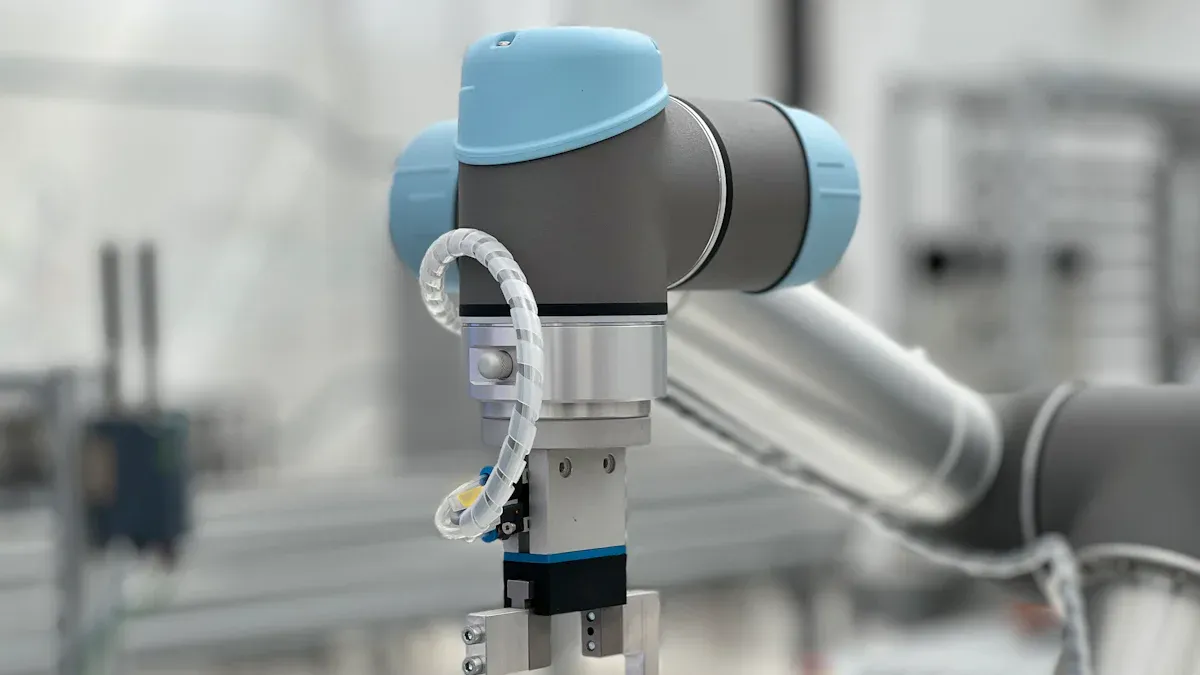

Integración de funciones inteligentes para la automatización

Para 2025, los antiguos soportes se volverán más inteligentes. Ahora encontrará modelos equipados con sensores y funciones basadas en IoT que monitorean el rendimiento en tiempo real. Estos soportes inteligentes recopilan datos sobre factores como la presión, la temperatura y la alineación. Estos datos le ayudan a identificar ineficiencias y optimizar su proceso de producción.

La automatización es otro avance clave. Los soportes inteligentes para moldes se integran a la perfección con los sistemas robóticos, lo que permite automatizar tareas repetitivas. Por ejemplo, en la producción de guantes, los soportes automatizados pueden ajustar su posición y forma sin intervención manual. Esto reduce el tiempo de inactividad y mejora la productividad.

Consejo:Busque soportes antiguos con diagnósticos incorporados para minimizar el mantenimiento y maximizar el tiempo de actividad.

Uso de materiales avanzados para un mejor rendimiento

Los fabricantes utilizan materiales de vanguardia para mejorar la durabilidad y la eficiencia de los soportes para extrusoras. Encontrará soportes fabricados con materiales compuestos, cerámica y aleaciones de alto rendimiento. Estos materiales resisten el desgaste, incluso en condiciones extremas como altas temperaturas o entornos corrosivos.

Los materiales ligeros también están ganando popularidad. Reducen el consumo de energía, lo que hace que el proceso de fabricación sea más sostenible. Por ejemplo, las industrias aeroespacial y automotriz se benefician de soportes fabricados con compuestos ligeros que mantienen la precisión sin añadir peso innecesario.

| Material | Beneficios clave | Aplicaciones |

|---|---|---|

| Aleaciones de alto rendimiento | Resistencia al calor y durabilidad. | Conformado y fabricación de metales |

| Compuestos | Ligereza y resistencia a la corrosión. | Industrias aeroespacial y automotriz |

| Cerámica | Extrema precisión y estabilidad | Moldeo y extrusión de plástico |

Nota:Elegir el material adecuado para su antiguo soporte puede prolongar significativamente su vida útil y mejorar la eficiencia.

Personalización mediante fabricación aditiva

La fabricación aditiva, o impresión 3D, está revolucionando el diseño de los soportes tradicionales. Ahora puede crear soportes personalizados adaptados a sus necesidades específicas. Esta tecnología permite producir formas y diseños complejos que antes eran imposibles con los métodos tradicionales.

La personalización mediante impresión 3D reduce los plazos de entrega y los costes. Permite crear prototipos y probar nuevos diseños rápidamente, garantizando que cumplan con los requisitos antes de la producción a gran escala. Por ejemplo, en la fabricación aeroespacial, se pueden imprimir soportes con geometrías complejas para manipular materiales compuestos ligeros.

Gritar:La fabricación aditiva le permite innovar y adaptarse a las cambiantes demandas de la industria sin comprometer la calidad.

Un ex titular desempeña un papel crucial en la fabricación moderna, garantizando precisión y eficiencia. Confía en estas herramientas para satisfacer las demandas de las industrias en constante evolución. Los avances en materiales, automatización y personalización siguen mejorando su funcionalidad. Al adoptar estas innovaciones, puede mantenerse competitivo y lograr una mayor productividad.

Preguntas frecuentes

¿Qué industrias se benefician más de los antiguos titulares?

Industrias como la aeroespacial, la automotriz, la fabricación de guantes y la metalurgia dependen en gran medida de los soportes para extrusores. Estas herramientas garantizan precisión, eficiencia y consistencia en sus procesos de fabricación.

¿Cómo se mantiene un antiguo titular?

Limpie el soporte regularmente para eliminar residuos. Inspeccione el soporte para detectar desgaste y daños. Utilice lubricantes o recubrimientos adecuados para prevenir la corrosión y prolongar su vida útil.

Consejo:Siga las pautas de mantenimiento del fabricante para un rendimiento óptimo.

¿Es posible personalizar un antiguo soporte para aplicaciones únicas?

Sí, puedes personalizar los soportes antiguos mediante métodos avanzados como la impresión 3D. Esto te permite crear diseños adaptados a tus necesidades de fabricación.

Nota:La personalización mejora la precisión y la eficiencia de las tareas especializadas.

Hora de publicación: 17 de abril de 2025